แม่พิมพ์หลายองค์ประกอบ

แม่พิมพ์หลายองค์ประกอบ

ในการขึ้นรูปการฉีดแบบหลายองค์ประกอบ (หรือที่เรียกว่าการฉีดแบบหลายสี-หมายเหตุของนักแปล) การผลิตพลาสติกหรือพลาสติกที่แตกต่างกันที่มีสีต่างกันถูกนำมาใช้ในการผลิตผลิตภัณฑ์หล่อขึ้นรูปผ่านกระบวนการที่แตกต่างกัน

ในช่วงไม่กี่ปีที่ผ่านมาด้วยการขยายตัวของฟิลด์แอปพลิเคชันอย่างต่อเนื่องเทคโนโลยีการฉีดขึ้นรูปหลายองค์ประกอบได้กลายเป็นสิ่งสำคัญมากขึ้นเรื่อย ๆ โซลูชั่นที่เป็นนวัตกรรมที่เปลี่ยนแปลงตลอดเวลาทำให้การฉีดแบบหลายองค์ประกอบที่น่าสนใจยิ่งขึ้นในตลาดที่กำลังเติบโต

หนึ่งในเหตุผลหลักสำหรับการเติบโตอย่างรวดเร็วของเทคโนโลยีหลายองค์ประกอบคือผลประโยชน์ที่อาจเกิดขึ้นจากการลดขั้นตอนการผลิต ด้วยการใช้เทคโนโลยีแม่พิมพ์ขั้นสูงกระบวนการประกอบผลิตภัณฑ์ทั้งคู่มือและอัตโนมัติสามารถทำให้เสร็จภายในแม่พิมพ์ จากมุมมองของการออกแบบผลิตภัณฑ์เทคโนโลยีการฉีดขึ้นรูปหลายองค์ประกอบมีความน่าสนใจในการป้องกันการละเมิดลิขสิทธิ์การออกแบบและผลิตภัณฑ์ย่อยที่มีเอฟเฟกต์สัมผัสที่ดีขึ้น

1. เทคโนโลยีสไลเดอร์ (เทคโนโลยีการถอนตัวหลัก)

ข้อได้เปรียบที่ยิ่งใหญ่ที่สุดของกระบวนการนี้อยู่ในการเลือกตำแหน่งที่มีความยืดหยุ่นของตำแหน่งของส่วนประกอบที่สอง เฉพาะเมื่อแถบเลื่อนในโพรงของส่วนพลาสติกก่อน (i .e. ส่วนประกอบพลาสติกแรก-หมายเหตุของนักแปล) จะถูกถอนออกสามารถถอนส่วนประกอบพลาสติกที่สองเข้าสู่พื้นที่ที่เป็นอิสระในส่วนก่อนพลาสติก

ด้วยการใช้เทคโนโลยีการหดตัวหลักผลิตภัณฑ์ที่เชื่อมต่ออย่างใกล้ชิดสามารถผลิตได้ด้วยการผสมผสานวัสดุที่เข้ากันได้ นั่นคือก่อนการรักษาส่วนประกอบแรกวัสดุส่วนประกอบที่สองจะถูกฉีดและแม่พิมพ์ไม่จำเป็นต้องเคลื่อนย้ายหรือเปิด

เนื่องจากการเชื่อมต่ออย่างรวดเร็วในระหว่างกระบวนการฉีดขึ้นรูปการเชื่อมต่อระหว่างองค์ประกอบทั้งสองในผลิตภัณฑ์นั้นสม่ำเสมอมากในขณะที่การประสานที่แน่นหนาของรูปร่างเรขาคณิตนั้นทำได้โดยส่วนประกอบที่สอง ในสถานะหลอมเหลวส่วนประกอบที่สองของพลาสติกสามารถซึมเข้าไปในช่องว่างของส่วนประกอบแรกได้อย่างง่ายดาย เทคโนโลยีนี้มีทั้งความเรียบง่ายและประหยัดพื้นที่

เนื่องจากการขึ้นรูปการฉีดแบบขนานไม่สามารถทำได้ในกระบวนการถอนตัวหลักเวลาในการฉีดขึ้นรูปของวัสดุทั้งสองจะถูกซ้อนทับ การฉีดขึ้นรูปแบบต่อเนื่องของส่วนประกอบที่แตกต่างกันจะเพิ่มวงจรการขึ้นรูปทั้งหมด เนื่องจากข้อเสียเปรียบนี้วิธีการย้อนกลับหลักจึงถูกใช้น้อยลง

2. กระบวนการฉีดขึ้นรูปการถ่ายโอน (การถ่ายโอนมือเชิงกล)

การปั้นการฉีดยาถ่ายโอนจะใช้เมื่อชิ้นส่วนฉีดขึ้นรูปจำเป็นต้องได้รับการ overmolded ตำแหน่งสำหรับการปั้นก่อนฉีดและการฉีดขึ้นรูปสุดท้ายสามารถจัดเรียงซ้ายและขวาหรือขึ้นและลง มือกลไกถ่ายโอนชิ้นส่วนก่อนพลาสติกและคว้าผลิตภัณฑ์สำเร็จรูป

เช่นเดียวกับกระบวนการถอนตัวหลักแม่พิมพ์ประเภทนี้ไม่จำเป็นต้องมีการดำเนินการหมุนดังนั้นโครงสร้างของมันจึงไม่ซับซ้อน ข้อได้เปรียบคือวัสดุทั้งสองสามารถฉีดขึ้นรูปพร้อมกันได้ เมื่อเทียบกับวิธีการถอนเงินหลักมันจะทำให้วงจรการปั้นสั้นลงอย่างมาก

กระบวนการฉีดขึ้นรูปการถ่ายโอนยังรวมถึง: การปั้นก่อนการปั้นผลิตภัณฑ์บางอย่างบนเครื่องหนึ่งจากนั้นถอดชิ้นส่วนที่มีมาก่อนและเสร็จสิ้นการฉีดขึ้นรูปด้วยวัสดุอื่นบนเครื่องอื่น

ความน่าเชื่อถือของกระบวนการของการฝังชิ้นส่วน preplastic ลงในโพรงอื่นเป็นสิ่งสำคัญอย่างยิ่ง กระบวนการปรับมือเชิงกลตามประสบการณ์ค่อนข้างซับซ้อน จำเป็นต้องใช้อุปกรณ์มือกลไกที่แม่นยำและควบคุมได้เพื่อให้แน่ใจว่าการวางตำแหน่งที่แม่นยำของชิ้นส่วนก่อนพลาสติกที่สถานีสุดท้าย

กระบวนการฉีดขึ้นรูปการถ่ายโอนทำให้ใช้พื้นที่ของแผงแม่พิมพ์ที่มีอยู่อย่างเต็มที่ แต่ไม่เหมาะสำหรับการผลิตชิ้นส่วนที่ฉีดขึ้นรูปด้วยรูปทรงเรขาคณิตที่ดีมาก

Car Mould_Taizhou jiefeng Mold Co.,Ltd. (jfmoulds.com)

3. ส่วนขึ้นแม่พิมพ์แผ่น

แผ่นหารถูกรวมเข้ากับเทมเพลตที่เคลื่อนไหวและสามารถหมุนได้ หลังจากเปิดขึ้นแม่พิมพ์แผ่นหารจะถ่ายโอนส่วนก่อนไปยังสถานีถัดไปของแม่พิมพ์และผลิตภัณฑ์ขั้นสุดท้ายคือการฉีดขึ้นรูป

เทมเพลตที่หมุนได้ที่สามถูกเพิ่มเข้าไปในเทมเพลตทั้งสองของแม่พิมพ์แผ่นหาร แผ่นนี้สามารถหมุนรอบแกนกลาง แผ่นหารจะถูกขับออกมาครั้งแรกและปล่อยออกมาจากด้านตายที่เคลื่อนที่แล้วหมุนรอบแกนกลางไปยังตำแหน่งที่สอง การเคลื่อนที่แบบหมุนที่ขับเคลื่อนโดยชั้นวางนั้นขับเคลื่อนด้วยมอเตอร์ไฮดรอลิกหรือมอเตอร์เซอร์โวและความแม่นยำสามารถเข้าถึงไมครอนได้สิบไมครอน

หลังจากที่แผ่นหารขึ้นแล้วหมุนและถอยกลับแกนจะกลับไปยังตำแหน่งเดิมในการเคลื่อนไหวที่เคลื่อนไหว จากนั้นแม่พิมพ์จะปิดและรอบการฉีดขึ้นรูปครั้งต่อไปจะเริ่มขึ้น ที่สถานีที่สองชิ้นส่วนก่อนพลาสติกจะถูกฝังอยู่กับส่วนประกอบอื่นของพลาสติก

การหมุนของแผ่นหารสามารถเป็น 2 × 180 °หรือ 3 × 120 ° สถานีที่สามมักใช้ในการทำให้เย็นหรือถอดชิ้นส่วนฉีดขึ้นรูป นักวิ่งร้อนถูกใช้ จำกัด มากในการแบ่งแม่พิมพ์แผ่น

4. แม่พิมพ์สนับสนุนส่วนกลาง

ระบบการใส่ขดลวดกลางคล้ายกับเทคโนโลยีแผ่นดัชนี แผ่นหารสามารถทำให้ง่ายขึ้นเป็นแผ่นแถบยาวหรือรูปทรงข้าม การสนับสนุนส่วนกลางจะหมุนส่วนฉีดขึ้นรูปไปยังสถานีถัดไปโดยไม่ต้องหมุนส่วนประกอบเชิงกลของแม่พิมพ์ ชิ้นส่วนฉีดขึ้นรูปได้รับการแก้ไขโดยแกนที่ขยายได้หมุดอีเจ็คเตอร์หรือ pawl ในระหว่างการถ่ายโอน

แผ่นหารที่กล่าวถึงก่อนหน้านี้ได้รับการทำให้ง่ายขึ้นในการสนับสนุนส่วนกลางที่หมุนไปด้วยชิ้นส่วนฉีดขึ้นรูปและจากนั้นดำเนินการกับการฉีดขึ้นรูป แม่พิมพ์นั่งร้านกลางมักจะใช้ระบบนักวิ่งร้อน ข้อดีอย่างหนึ่งของระบบการจัดทำดัชนีคือน้ำหนักตัวเองของระบบหมุนมีขนาดเล็กลงทำให้สามารถหมุนหรือแกว่งได้อย่างรวดเร็วซึ่งจะช่วยลดวัฏจักรการขึ้นรูปของระบบได้อย่างมีนัยสำคัญ

การปั้นของชิ้นส่วนฉีดขึ้นรูปสามารถทำได้โดยด้านการฉีดหรือด้านดีดออก มันถูกจับโดยแกนกลางตาในระหว่างการกระจัดจากนั้นผลักออกจากรูกลาง

5. ระบบแผ่นเสียง

Multi-component molds using turntable systems have been widely applied in various fields of the plastic industry. Depending on different application scenarios, the turntable can be driven by hydraulic power or a motor. Using a turntable system is the most effective solution for the mold to rotate from one injection position to the next. The rotation of the mold is accomplished by the turntable, making the mold simpler.

Depending on the number of injection molding components, the positioning of the turntable can be divided into 4×90°, 3X120° or 2X180°. Among them, the simplest is to rotate the turntable 180° to the left or right. The feature that the moving die can rotate continuously in one direction is particularly suitable for multi-station molds. As the mold needs to rotate continuously, cables and

The connection of hoses, the supply of cooling water and hydraulic oil will become quite complicated.

Compared with other multi-component molds, one drawback of the turntable system is that it requires a larger injection molding machine. Generally, the length of the machine guide rails in a turntable system needs to be increased by 200mm, and the distance between the guide rails needs to be increased by 50 to 100mm.

6.bucket lifting mold

In a broad sense, the working mode of bucket lift molds and transfer injection molding technology is similar. The production is transferred from an integrated screw mechanism to the next injection molding station.

The highlight of this mold technology is that the multi-component injection molding machine used does not require special specifications. The mold will be slightly longer than the rotating mold, but it doesn't need to be rotated. In this way, there is no need to enlarge the template or increase the length of the guide pins of the injection molding machine.

The pre-molded part is moved to the next station through a screw. Then, the product undergoes injection molding and is transferred to the unloading station outside the mold. The mechanical hand takes down the finished product during the injection molding stage, and the injection molding cycle will not be affected.

The empty half mold is sent back to the injection molding station again. During the mold opening stage, the second screw moves the half mold from the unloading station to the pre-plasticizing station. In this way, the bucket lifting cycle is completed and a new cycle begins anew.

สินค้า Mould_Taizhou jiefeng Mold Co.,Ltd. (jfmoulds.com)

7-cubic-meter stacked mold technology

The advantage of cubic mold stacking technology over other mold technologies lies in the fact that with the same size of machine, the number of cavities in the mold can be doubled. In other words, for the same order volume, the size of the machine can almost be halved.

7.1 Cubic rotary mold stacking technology

When applying the rotary die stacking technology, the rotation of the mold is accomplished by a horizontally rotatable central module.

The pre-plastic part is first formed on the first parting surface. When the mold is opened, the pre-plastic part remains on the central rotating module. When the mold is fully opened, the central module rotates 180° to the second profile surface. After the mold is closed again, the second component of the plastic is injected into the second cavity containing the pre-molded part.

By applying a 4×90° rotating cubic die, secondary processing can be carried out simultaneously at the second station (operator side) and the fourth station (non-operator side). For instance, the second station is used for cooling injection-molded parts, while the fourth station is for the mechanical hand to pick up the products. The two processes are carried out simultaneously without affecting the molding cycle

Impact. Alternatively, the second station can also be used for in-machine or out-of-machine assembly (in-mold assembly).

7.2 Double Cubic rotating Die Stacking Technology

The double cubic stacked mold is placed between the moving and fixed half molds, and two sets of rotating stacked molds are also configured. In principle, a double-cubic stacked mold is like two independent molds working simultaneously. It has three clamping surfaces and all forming processes are carried out simultaneously, which makes the production of complex parts highly efficient.

Compared with traditional molds, when the assembly process needs to be transferred to the mold, the double cubic stack mold has a significant advantage, and the molding cycle will also be greatly reduced. Assembly processing can be carried out simultaneously with injection molding. More and more assembly processes have been transferred to in-mold operation. Because the products assembled in the mold have higher precision.

The preferred application fields of double cubic stacked molds include packaging, medical care and the automotive industry. With one process, the integration of two or more packaging components can be achieved.

8. Sequential mold stacking

Sequential mold stacking involves two sets of molds being connected back to back, with plastic filling each mold cavity in sequence and the molds being opened in a cycle.

In a common mold, the cavities on the parting surface stand opposite to each other. They are filled simultaneously during each injection molding, and the finished products are demolded at the same time when the mold is opened.

However, in sequential die stacking, the parting surfaces open alternately. That is to say, when half of the mold cools down, the other half of the mold is just demolded and re-injected. During the idle time of mold cooling, the next injection molding stage can be carried out. When the two semi-molds work in sequence, different injection molded parts of the same product series can be produced. Therefore, injection molding machines must be equipped with special programs to provide the appropriate amount of plastic required for each parting surface.

Thick-walled parts with longer cooling times are also particularly suitable for this technology.

The external edge lock mechanism enables the two semi-molds to operate alternately. The function of the side lock is similar to that of a rack and pinion system. By using a single adapter board, two ready-made molds can be transformed into a set of sequential stacked molds.

9.component molds for thermosetting plastics and elastomers

In thermosetting multi-component molds, thermosetting plastics are rarely paired with thermosetting plastics. In most cases, two types of materials, soft and hard, are used in combination. However, there are also examples of combinations of thermosetting plastics and high-temperature resistant thermoplastic central support rotary process indexing sheet materials.

Elastomers can be combined with thermoplastics and thermosetting plastics. In both cases, the pre-molded parts should be made of hard plastic.

The combination of thermosetting plastics and elastomers is mostly used in the field of engines. Both of these plastics have the characteristics of good thermal stability, resistance to engine oil and fuel oil. Therefore, thermosetting plastics and elastomers [usually nitrile rubber (NBR)] with very similar material classifications can be combined very well. The temperatures at which these two materials are produced using heated molds are also at the same level. The difference between them lies in that thermosetting plastics need to be hardened to become elastic

The body needs to be vulcanized.

The combination of soft and hard plastics can be used to improve the sense of touch or absorb vibrations. Examples of improving tactile sensation through the combination of soft and hard plastics include small devices such as hand drills, welding guns or hair dryers. Such a combination can be used in automotive engineering and engine technology to selectively absorb vibrations.

ข้อมูลที่เกี่ยวข้อง

"ต้นแบบการสร้าง" ที่ซ่อนอยู่ในสิ่งจำเป็นในชีวิตประจำวัน

2025-07-17

"Shaping Master" ที่ซ่อนอยู่ในสิ่งจำเป็นในชีวิตประจำวันในผลิตภัณฑ์อุตสาหกรรมในปัจจุบัน...

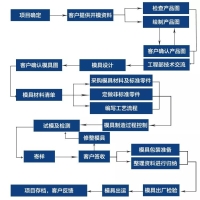

การรวบรวมกระบวนการผลิตแม่พิมพ์มาตรฐานกระบวนการและกรณี

2025-06-19

แผนภูมิการไหลของกระบวนการมีดังนี้: เครื่องมือและผลิตภัณฑ์ทุกชนิดที่ใช้ใน...

กุญแจสำคัญในการปั้นผลิตภัณฑ์พลาสติก

2025-07-21

กุญแจสำคัญในการขึ้นรูปผลิตภัณฑ์พลาสติกที่อยู่อาศัยอยู่ในโลกแห่งพลาสติก Prottain Produ

คู่มือที่ครอบคลุมสำหรับแม่พิมพ์ฉีด: จากพื้นฐานสู่การใช้งาน

2025-07-11

คู่มือที่ครอบคลุมในการฉีดแม่พิมพ์: จากพื้นฐานไปจนถึงการใช้งานใน Vas...

เทคโนโลยีประตูแม่พิมพ์ฉีด

2025-07-23

Injection Mold Gate TechnologyGating Systemauto Mould_taizhou Jiefeng Mold Co., ...

ชื่อ Nowon ของอุตสาหกรรมการผลิตความแม่นยำ "ปั้นนักมายากล"

2025-06-29

ชื่อ Nowon ของอุตสาหกรรมการผลิตความแม่นยำ "ปั้นนักมายากล" ในวันนี้...