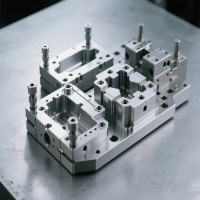

การออกแบบแม่พิมพ์พิเศษ

พิเศษการออกแบบแม่พิมพ์

แม่พิมพ์ 1 ชิ้น

แม่พิมพ์ที่เรียงซ้อนกันจะสร้างชิ้นส่วนที่ฉีดขึ้นรูปจากพื้นผิวสองส่วนในขณะที่แม่พิมพ์พื้นผิวแบบแยกชั้นเดียวแบบดั้งเดิมสามารถนำผลิตภัณฑ์ออกจากพื้นผิวที่พรากจากกันได้เท่านั้น ซึ่งหมายความว่าจำนวนผลิตภัณฑ์ที่ผลิตโดย Die Stacking เกือบสองเท่า

โดยหลักการแล้วแม่พิมพ์ที่ซ้อนกันประกอบด้วยระบบการขับออกสองระบบและชุดแผ่นแขนที่วางอยู่ใจกลางเมือง ระบบแผ่นชุดนี้มีระบบวิ่งร้อนและระบบ gating ที่ด้านซ้ายและขวา ในทางกลับกันนักวิ่งที่ร้อนแรงนั้นมาพร้อมกับพลาสติกหลอมเหลวโดยแขนเสื้อกลางที่รู้จักกันในชื่อ "ท่อใต้น้ำ" หรือโดยสองชุดของ Valve-back-back-back-back Valve Gates Hot Runner Gates

การเคลื่อนที่แบบลูกสูบแบบซิงโครนัสของแผ่นกลางจะดำเนินการโดยระบบชั้นวาง คำแนะนำแบบขนานระหว่างแม่พิมพ์ครึ่งหนึ่งสามารถทำได้โดยคอลัมน์สีเขียวของเครื่องมือเครื่องจักร เมื่อพิจารณาถึงน้ำหนักตัวเองของรูปแบบที่ซ้อนกันคำแนะนำและการสนับสนุนของแบบหล่อมีความสำคัญอย่างยิ่ง สำหรับแม่พิมพ์ที่มีขนาดและปริมาตรขนาดใหญ่มากจำเป็นต้องมีการรองรับเพิ่มเติมระหว่างแผ่นแขนกลางและเตียงเครื่องมือเครื่องจักร

การออกแบบแม่พิมพ์ที่ซ้อนกันมักจะเป็นโมดูลาร์ สิ่งนี้ช่วยให้แกนของซีรีย์ผลิตภัณฑ์เดียวกันถูกแทนที่ได้อย่างรวดเร็วและมีประสิทธิภาพเช่นคอนเทนเนอร์ที่มีขนาดแตกต่างกัน

แรงหนีบเดียวกันสามารถเพิ่มผลลัพธ์ของแม่พิมพ์ที่ซ้อนกันได้เป็นสองเท่า การใช้แม่พิมพ์แบบเรียงซ้อนนั้นสมเหตุสมผลเมื่อมีการผลิตผลิตภัณฑ์จำนวนมากอย่างต่อเนื่อง

Elastomer Mold Stacking

เทคโนโลยีการซ้อนตายโดยใช้พื้นผิวสองส่วนและนักวิ่งเย็นสามารถเพิ่มผลผลิตผลิตภัณฑ์ได้มากกว่า 70% เนื่องจากไม่จำเป็นต้องเพิ่มเครื่องฉีดขึ้นรูปอีกครั้งการใช้พลังงานจึงลดลงอย่างมีนัยสำคัญ การผลิตแม่พิมพ์ลามิเนตส่วนใหญ่ใช้เครื่องจักรที่มีแรงหนีบ 3,000 ถึง 10,000n [ประมาณ 300 ถึง 1,000 ตันของแรงหนีบ (หมายเหตุของนักแปล)

อุณหภูมิของระบบ gating สำหรับประตูนักวิ่งเย็นไม่ควรเกิน 60 & deg; C. อุณหภูมิการผลิตของวัสดุอีลาสโตเมอร์จะต้องต่ำกว่าอุณหภูมิวัลคาไนซ์ ความร้อนของแม่แบบแม่พิมพ์เม็ดมีดและแกนกลางนั้นถูกทำให้ร้อนด้วยไฟฟ้าทั้งหมด

ผู้ผลิตกล่องฟิวส์รถยนต์ในประเทศจีน (jfmoulds.com)

2. แม่พิมพ์ผนังบาง ๆ

แม่พิมพ์ผนังบางเป็นแม่พิมพ์ความเร็วสูงที่ใช้ในอุตสาหกรรมบรรจุภัณฑ์ ความหนาของผนังทั่วไปของชิ้นส่วนฉีดขึ้นรูปน้อยกว่า 1 มม.

เทคโนโลยีผนังบางมีข้อกำหนดพิเศษสำหรับแม่พิมพ์ เนื่องจากวงจรการผลิตที่รวดเร็วและผลผลิตสูงของผลิตภัณฑ์การเลือกเหล็กราศูนย์กลางและการวางตำแหน่งของแกนและการระบายอากาศในระหว่างการฉีดขึ้นรูปมีความสำคัญอย่างยิ่ง

ตัวอย่างเช่นบนแม่พิมพ์หลายเซลล์จะใช้แกนลอยที่เรียกว่าฐานขนาดใหญ่ซึ่งสามารถชดเชยการขยายตัวทางความร้อนที่เกิดจากการสร้างความร้อนของแกน ฐานแม่พิมพ์จะต้องทำจากเหล็กที่แข็งตัวแล้วในขณะที่เม็ดมีดแม่พิมพ์ (แกนแม่พิมพ์คงที่และโพรง) จะต้องดับอย่างเต็มที่

สำหรับชิ้นส่วนฉีดที่มีวงจรการขึ้นรูปค่อนข้างสั้นจุดคุณภาพสำคัญอยู่ในประสิทธิภาพของไอเสียในระหว่างขั้นตอนการฉีดขึ้นรูป ขึ้นอยู่กับผลิตภัณฑ์ก๊าซที่เกิดขึ้นในการฉีดขึ้นรูปความเร็วสูงจะต้องถูกปล่อยออกจากโพรงภายใน 0.1 วินาที ดังนั้นจะต้องมีช่องเสียบไอเสียบนพื้นผิวที่แยกจากกันรอบ ๆ โพรง ประสบการณ์แสดงให้เห็นว่ารางที่มีความลึก (0.5 ถึง 1) × 10 มม. และความกว้าง 3 ถึง 4 มม. สามารถตอบสนองความต้องการสำหรับการปล่อยก๊าซ หากด้านไอเสียไม่ได้รับการพิจารณาอย่างดีวัสดุพลาสติกมีความเสี่ยงที่จะถูกเผา

ชิ้นส่วนที่มีผนังบางเป็นที่แพร่หลายในอุตสาหกรรมบรรจุภัณฑ์และการสื่อสาร แอปพลิเคชั่นทั่วไปรวมถึงกล่องบรรจุภัณฑ์ที่มีความหนาของผนังน้อยกว่า 1 มม. เช่นถ้วยโยเกิร์ตกล่องเนยกล่องไอศกรีมกล่องโทรศัพท์มือถือและกล่องบรรจุภัณฑ์พืชที่มีความหนาของผนังเพียง 0.4 มม.

3. แทรกเทคโนโลยีการฉีดขึ้นรูปฉีด

ในเทคโนโลยีการฉีดแบบฉีดวัสดุที่ไม่พลาสติกเช่นชิ้นส่วนโลหะมักจะถูกวางไว้ในแม่พิมพ์และเกิดจากการหุ้มพลาสติก

ในกรณีส่วนใหญ่การปั้นการฉีดยาจะดำเนินการกับเครื่องฉีดแบบฉีดแนวตั้ง เครื่องเหล่านี้มักจะติดตั้ง worktable ที่เคลื่อนย้ายได้หรือหมุนได้ รูปแบบพื้นฐานของแม่พิมพ์ประเภทนี้ประกอบด้วยแม่พิมพ์ครึ่งบนและแม่พิมพ์ครึ่งล่างหลายตัว ดังนั้นจึงสามารถนำผลิตภัณฑ์สำเร็จรูปออกมาได้เมื่อเครื่องปิดแม่พิมพ์และในเวลาเดียวกันแทรกเม็ดมีดใหม่ลงในครึ่งล่างที่ว่างเปล่าของแม่พิมพ์จึงหลีกเลี่ยงการสูญเสียรอบการปั้น

ส่วนที่ซับซ้อนที่สุดของเทคโนโลยีการฉีดยาฉีดเม็ดมีดคือวิธีการป้อนเม็ดมีดและแก้ไข "ชิ้นส่วนที่ไม่ใช่พลาสติก" โดยอัตโนมัติซึ่งมักจะทำจากโลหะในแม่พิมพ์ ด้วยอุปกรณ์มือกลไกที่เหมาะสมกระบวนการนี้สามารถอัตโนมัติได้อย่างสมบูรณ์

เม็ดมีดมักจะติดตั้ง Upsets ร่องและ Kimmings ซึ่งออกแบบมาเพื่อให้แน่ใจว่าพอดีกับพลาสติกถาวร

แอปพลิเคชั่นเทคโนโลยีไฟฟ้าและการแพทย์ทั่วไป ได้แก่ แขนคู่มือเกลียวหน้าสัมผัสปลั๊กสายเคเบิลด้ามจับไขควงและเข็มฉีดใต้ผิวหนังซึ่งทั้งหมดเป็นผลิตภัณฑ์ทั่วไปของการฉีดยาฉีด

4. Push-pull injection mold

In a push-pull injection mold, two streams of molten material of one type of plastic are injected into the mold in opposite directions.

If there are two or more gates on the plastic part, the product's strength will be weakened due to the presence of weld lines, and weld lines will occur when two streams of material meet in the mold. Although the edges on both sides will permeate each other, it will still cause structural damage at that location.

The formation of weld lines can be prevented through the counter-flow of plastic during the push-pull injection molding process. The mold cavity is provided with two gates, and the most ideal gate positions are on opposite sides of the mold.

Injection molding unit 1 fills the mold control through gate 1, thereby pressing the plastic into injection molding Unit 2 through the second gate.

After the push-pull process begins, injection molding unit 2 injects injection molding unit 1 again, pushing the material back to injection molding Unit 1 through the injection molded part.

This process is repeated until the product without any fusion lines is formed.

The push-pull injection molding process has significantly improved the quality of products containing glass fiber materials and new materials, such as liquid crystal polymers (LCP) and polyetheretherketone (PEEK).

ผู้ผลิตแม่พิมพ์โคมไฟรถยนต์ในประเทศจีน (jfmoulds.com)

5. Implantation injection molding

Implant injection molding technology is similar to the cascade injection molding process, but it uses two types of plastics for injection molding.

When another material needs to be injected onto or in the middle of a large-area injection molded part, implant injection molding can come in handy. This technology can only be used when the second raw material does not require a clear boundary. Where the two original materials converge depends on the amount of time delay in the injection of the second material. Therefore, the boundary positions of the two materials are not fixed.

This type of mold has a relatively simple structure. The only difference from the traditional cascade mold is that it is equipped with another set of hot runners for the second raw material. Although the boundary line between the two materials appears randomly, it is still a two-component injection molding process. In addition, injection molding does not require a turntable.

A typical application field is the engine hood cover, which requires vibration absorption and elastic support.

ข้อมูลที่เกี่ยวข้อง

ตั้งแต่การพัฒนาแบบกำหนดเองไปจนถึงการจัดหาทั่วโลกปลดล็อกแรงผลักดันหลักของการผลิตสมัยใหม่

2025-07-19

จากการพัฒนาที่กำหนดเองไปจนถึงอุปทานทั่วโลกปลดล็อคแรงผลักดันหลักของ Moder...

รูปแบบ demolding ของแม่พิมพ์สองแผ่น

2025-07-22

ประเภท demolding ของแม่พิมพ์สองแผ่น 1.1 ชิ้นส่วนฉีดยาที่มีการฉีดโดยไม่ต้อง overhan ...

โครงสร้างวัสดุและการออกแบบแม่พิมพ์ฉีด

2025-07-18

โครงสร้างวัสดุและการออกแบบแม่พิมพ์ฉีดในภูมิทัศน์อันกว้างใหญ่...

เน้นคุณภาพและปลูกฝังนวัตกรรมอย่างลึกซึ้ง

2025-07-05

เน้นคุณภาพและปลูกฝังนวัตกรรมในชีวิตประจำวันอย่างลึกซึ้งจาก Mobi...

การออกแบบแม่พิมพ์หลายแบบ

2025-07-25

การออกแบบแม่พิมพ์หลายแบบในการติดฉลากแบบ processhin-walled บรรจุภัณฑ์พลาสติก produ ...

"ต้นแบบการสร้าง" ที่ซ่อนอยู่ในสิ่งจำเป็นในชีวิตประจำวัน

2025-07-17

"Shaping Master" ที่ซ่อนอยู่ในสิ่งจำเป็นในชีวิตประจำวันในผลิตภัณฑ์อุตสาหกรรมในปัจจุบัน...