ระบายพื้นผิวที่แยกออกจากแม่พิมพ์

ระบายพื้นผิวที่แยกออกจากแม่พิมพ์

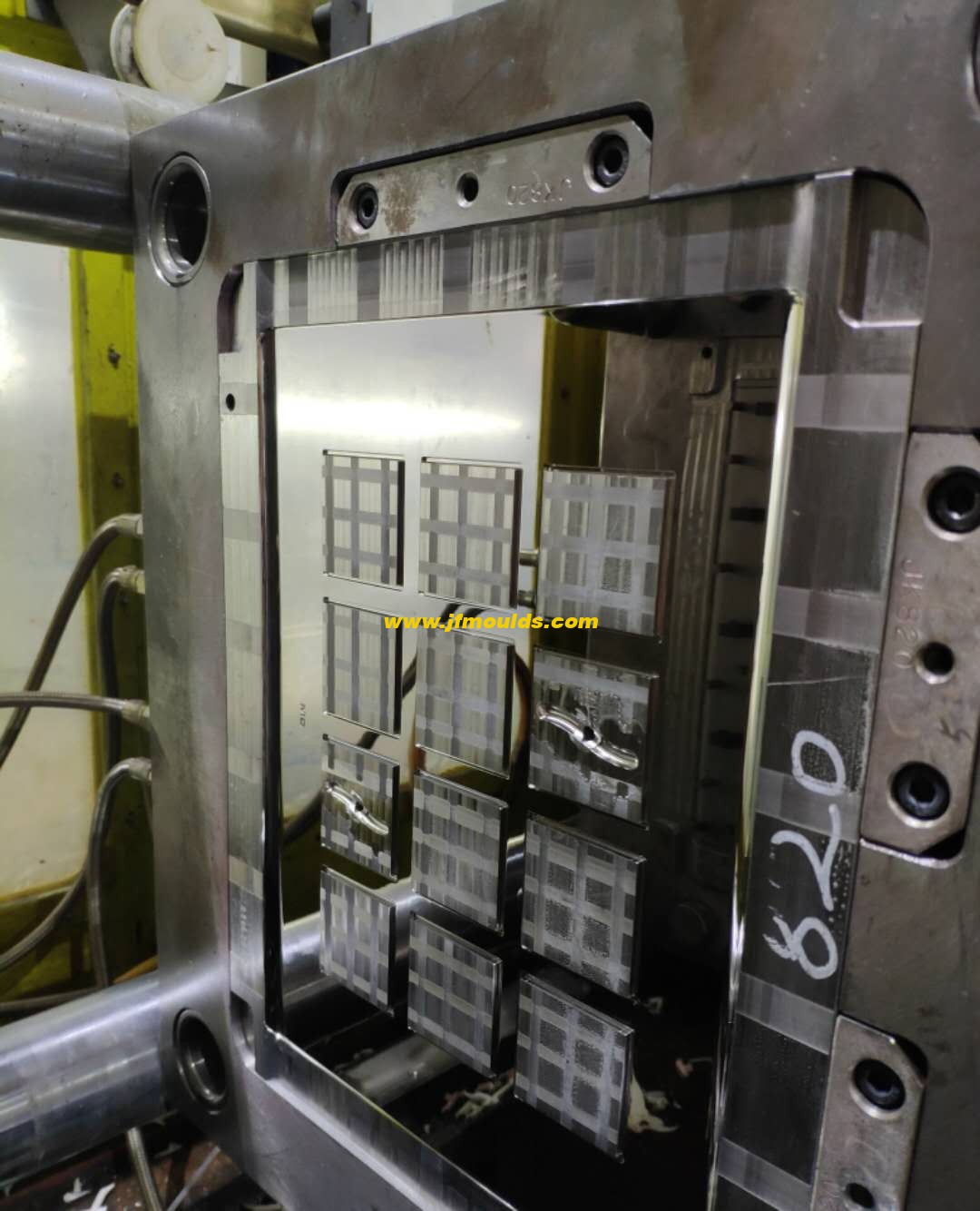

ร่องไอเสียบนพื้นผิวการแยกส่วนทำความสะอาดง่าย ไม่เกิดการอุดตัน และมีผลไอเสียที่ดี เป็นสถานที่หลักในการปล่อยก๊าซ หากพื้นผิวการแยกส่วนเป็นพื้นผิวโค้งหรือเอียง โดยทั่วไปจะใช้เครื่องกลึงธรรมดา เครื่องกัดธรรมดา เครื่องกัด CNC กระบวนการอิเล็กโทรด หรือการตัดลวด ความหยาบของพื้นผิวการกลึงตัดที่ผ่านการแปรรูปค่อนข้างสูง โดยทั่วไป Ra จะอยู่ระหว่าง 13.6 ถึง 18.3 น. และสามารถระบายอากาศได้โดยตรง ไม่จำเป็นต้องแปรรูปร่องไอเสียใหม่บนพื้นผิวการกลึงตัด หากพื้นผิวการกลึงตัดเป็นแบบระนาบ โดยทั่วไปจะใช้กระบวนการเจียร ความหยาบของพื้นผิวการกลึงตัดหลังกระบวนการเจียรค่อนข้างต่ำ โดย Ra อยู่ระหว่าง 0.2 ถึง 0.8 μ ม. พื้นผิวการแยกส่วนเกาะติดอย่างใกล้ชิด และก๊าซในโพรงนั้นไม่สามารถระบายออกได้ง่าย ในกรณีนี้ จะต้องเปิดร่องไอเสียบนพื้นผิวแยกทางด้านหนึ่งของช่อง มีสองวิธีในการเปิดร่องไอเสียบนพื้นผิวที่แยกส่วน: วิธีแรกคือเปิดร่องไอเสียภายในเครื่อง และอีกวิธีคือเปิดร่องไอเสียรอบๆ

(1) ร่องไอเสียเปิดบางส่วนบนพื้นผิวที่แยกส่วน

นี่เป็นวิธีไอเสียที่ใช้บ่อยที่สุด วิธีการคือเปิดช่องระบายอากาศออกทุกที่ที่มีอากาศติดอยู่ ตำแหน่งของช่องระบายอากาศมักจะถูกกำหนดหลังจากการทดสอบแม่พิมพ์

1.ความลึกของร่องท่อไอเสีย

ความลึก A ของร่องไอเสียขั้นแรกจะแตกต่างกันไปขึ้นอยู่กับประเภทของพลาสติก ควรคำนึงถึงความลื่นไหลของพลาสติกและความง่ายในการย่อยสลายด้วย โดยทั่วไป สำหรับพลาสติกที่มีความลื่นไหลที่ดี ความลึกของร่องไอเสียคือ 0.015 ถึง 0.025 มม. สำหรับพลาสติกที่มีความไหลปานกลาง ความลึกของร่องไอเสียคือ 0.03 ถึง 0.04 มม. สำหรับพลาสติกที่มีความลื่นไหลต่ำ ความลึกของร่องไอเสียคือ 0.05 ถึง 0.06 มม. นอกจากนี้ สำหรับพลาสติกที่ย่อยสลายได้ง่าย พื้นที่ (ลึก X กว้าง) ของร่องไอเสียควรมีขนาดใหญ่ขึ้น โดยทั่วไปความลึก B ของร่องไอเสียรองอยู่ที่ 0.50 ถึง 1.00 มม. ช่องไอเสียรองจะต้องถึงขอบของส่วนแทรกและสื่อสารกับบรรยากาศ

② ความกว้างของร่องท่อไอเสีย

ความกว้าง D ของช่องไอเสียขึ้นอยู่กับขนาดของช่องแม่พิมพ์เป็นหลัก ยิ่งช่องมีขนาดใหญ่เท่าใด ความกว้างของช่อง D ก็จะมากขึ้นเท่านั้น แต่ความกว้างของช่องไม่ควรใหญ่เกินไป โดยทั่วไปจะมีตั้งแต่ 5.00 ถึง 15.00 มม. ระยะห่างระหว่างช่องไอเสียคือ 30 ถึง 50 มม.

3. ความยาวของร่องท่อไอเสีย

เนื่องจากร่องไอเสียตื้น ความต้านทานต่อการปล่อยก๊าซจึงมีสูง และผงยางอุดตันได้ง่ายมาก ดังนั้นความยาว C ของร่องไอเสียไม่ควรยาวเกินไป โดยทั่วไปคือ 3.00 ถึง 4.00 มม.

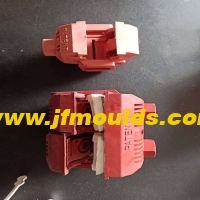

ผู้ผลิตแม่พิมพ์กล่องแบบใช้แล้วทิ้งในประเทศจีน (jfmoulds.com)

(2) ควรเปิดร่องไอเสียรอบๆ พื้นผิวที่แยกส่วน

เมื่ออากาศที่ติดอยู่รุนแรงเป็นพิเศษ ก็สามารถนำวิธีการเปิดร่องไอเสียเป็นบริเวณกว้างรอบๆ เพื่อระบายอากาศได้

ความลึก A ของร่องไอเสียขั้นแรกจะเหมือนกับค่าในร่องไอเสียบริเวณนั้น ความลึก B ของร่องไอเสียรองคือ 0.50 ถึง 0.80 มม. ความลึก B1 ของร่องไอเสียระดับตติยภูมิสามารถใช้เป็น 1.00 มม. และความยาว C1 ของร่องไอเสียรองคือ 5.00 ถึง 6.00 มม.

(3) ลดพื้นที่สัมผัสของพื้นผิวการแยกส่วนเพื่อปรับปรุงผลกระทบจากไอเสีย

หากโพรงถูกอากาศติดอยู่ พื้นที่สัมผัสของพื้นผิวการแยกส่วนจะลดลง หากต้องการระบายอากาศ สามารถขัดพื้นผิวซีลให้หยาบด้วยกระดาษทรายหยาบได้ ความกว้างของพื้นผิวสัมผัสไม่ควรน้อยกว่า 20 มม. หากผลกระทบจากไอเสียยังไม่เป็นที่น่าพอใจ ณ จุดนี้ จะต้องเพิ่มช่องไอเสียเพิ่มเติมภายในพื้นผิวเงา

สอง: การระบายอากาศของระบบ gating บนพื้นผิวการแยกส่วน

มีก๊าซจำนวนมากทั้งในตัววิ่งหลักและตัววิ่งของระบบเกต ในระหว่างกระบวนการฉีดขึ้นรูป ก๊าซบางส่วนจะถูกปล่อยออกทางช่องดึง บางส่วนจะถูกปล่อยออกจากร่องไอเสียบนพื้นผิวที่แยกส่วน และส่วนที่เหลือจะเข้าสู่โพรงด้วยการหลอม โดยหลักการแล้ว ปริมาณก๊าซที่ปล่อยออกมาจากแกนป้อน (ก้านกระทุ้ง) เข้าไปในคาวิตี้ควรจะน้อยที่สุดเท่าที่จะเป็นไปได้เพื่อลดภาระไอเสียในคาวิตี้ ก๊าซในระบบ gating ควรถูกปล่อยผ่านพื้นผิวการแยกส่วนเป็นหลัก ร่องไอเสียของระบบเกตส่วนใหญ่จะอยู่ที่ส่วนท้ายของรันเนอร์ ความกว้างของร่องไอเสียเท่ากับเส้นผ่านศูนย์กลางหรือความกว้างของรันเนอร์ โดยมีความยาว 3.00 ถึง 4.00 มม. ร่องไอเสียรองขยายตรงถึงขอบของแม่พิมพ์

สินค้า Mould_Taizhou jiefeng Mold Co.,Ltd. (jfmoulds.com)

ข้อมูลที่เกี่ยวข้อง

วิธีแก้ปัญหาการยึดลวดการเยื้องพื้นผิวและเครื่องหมายหมัดในแม่พิมพ์

2025-08-14

การแก้ปัญหาการยึดลวดการเยื้องพื้นผิวและเครื่องหมายหมัดในแม่พิมพ์หลุย ...

สำรวจอุตสาหกรรมแม่พิมพ์ Huangyan ในสายตาที่ลึกขึ้นด้วยกัน

2025-06-19

1.กระบวนการพัฒนาและระดับอุตสาหกรรม01วิวัฒนาการทางประวัติศาสตร์ Huangyan mol...

การกำหนดขนาดฐานแม่พิมพ์

2025-09-29

การกำหนดขนาดฐานแม่พิมพ์ขนาด 1: กำหนดความยาวความกว้างและความสูงของ ...

สำรวจแม่พิมพ์ฉีด: ปลดล็อครหัสหลักของแม่พิมพ์พลาสติก

2025-07-10

สำรวจแม่พิมพ์ฉีด: ปลดล็อครหัสหลักของแม่พิมพ์พลาสติกใน...

การปรับอากาศที่ติดอยู่ของแม่พิมพ์เป็นเรื่องยากและการเสียรูปและวิธีการดึงตำแหน่งแถวด้านล่างดึงวิธีการรักษาเชื้อราของเปลือกใบหน้า

2025-08-12

การปรับอากาศที่ติดอยู่ของแม่พิมพ์นั้นยากและการเสียรูปและ ...

การแก้ปัญหาของมิติความยาวเลนส์ของแม่พิมพ์มีขนาดใหญ่เกินไปและสายน้ำที่ถูกจับที่ด้านข้างของตำแหน่งรูกลาง

2025-08-11

การแก้ปัญหาของมิติความยาวเลนส์ของแม่พิมพ์ที่เป็น L ...